Химическая промывка оборудования

Необходимость чистки технологического оборудования химическими реагентами определяется Заказчиком на основании полученных данных мониторинга работы оборудования при оценке производственной эффективности технологического процесса. При получении и обработке данных необходимость чистки подтверждается резким снижением теплоотдачи технологического оборудования.

Для теплообменного оборудования необходимость чистки подтверждается снижением перепада температуры продукта на входе и на выходе из теплообменного аппарата. Причинами снижения перепада давления и снижения теплопередачи являются загрязнения.

Наиболее распространённым определением загрязнения в отношении теплообменников является осаждение и накопление нежелательных материалов, таких как окалина, взвешенные твёрдые частицы, нерастворимые соли и даже водоросли на внутренних поверхностях теплообменника.

Существуют различные типы загрязнения. Они варьируются в зависимости от многих факторов, таких как условия эксплуатации теплообменника:

- Химическое загрязнение

- Биологическое загрязнение

- Отложение осадка

Методы очистки теплообменников

В настоящее время существует три метода очистки теплообменного оборудования. Каждый тип очистки зависит от степени загрязнения агрегата, вида отложений и технических параметров оборудования.

- Механический. Используется принцип механического воздействия.

- Химический. Удаление загрязнения осуществляется при помощи химических реагентов.

- Комбинированный. Теплообменный агрегат разбирается на составные части, далее применяется химический тип промывки.

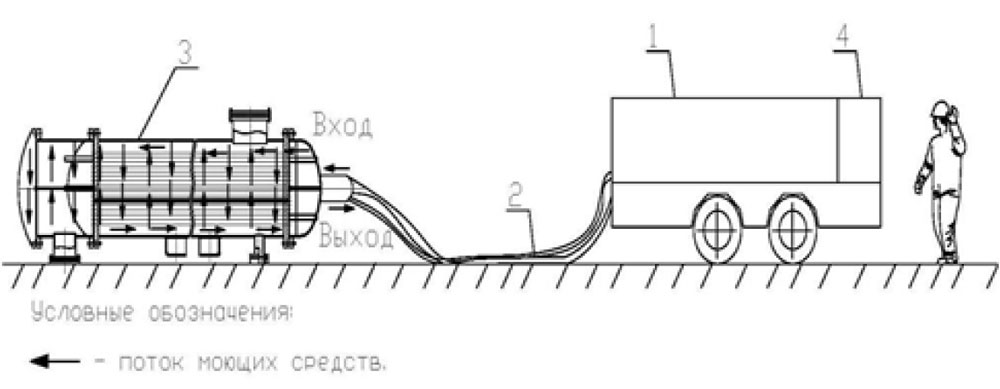

Компания «ПромХимСервис» выполняет работы по безразборному способу очистки теплообменников: химическая промывка.

В ходе работы теплоэнергетического оборудования важно помнить, что в процессе их работы на поверхностях нагрева теплоносителя образовываются твердые отложения. Чаще всего отложения представлены кристаллизованными солями магния и кальция.

Химическая промывка и очистка котлов и парогенерирующего оборудования должна проводится регулярно, поскольку постепенное накопление окалины, отложений, а также коррозия внутренних поверхностей труб и элементов котлов и парогенерирующего оборудования во время их эксплуатации неизбежно приведет к снижению эффективности работы оборудования, а, следовательно, и всей системы в целом. Более того, это может спровоцировать нестабильность или снижение теплопроводности из-за разности коэффициентов теплопередачи между металлом, из которого изготовлено оборудование и отложениями на поверхностях теплообмена, накопление отложений может повредить трубы или вызвать перебои в работе оборудования, помимо этого, это ведет к неизбежному увеличению расходов на энергоноситель, чтобы поддерживать заданный температурный режим.

Этапы химической промывки:

- Водная промывка

- Кислотная промывка

- Щелочная промывка (Пассивация)

- Водная промывка

Периодичность чистки:

Периодичность химической промывки оборудование зависит от качества исходной воды, имеющейся системы водоподготовки.

При соблюдении показателей качества питательной воды интервал между промывками 2-3 года.

Этапы работ:

- Водно-химическая промывка

- Вскрытие оборудования

- Внутренний осмотр (составление акта)

- Гидродинамическая чистка (при необходимости)

- Закрытие оборудования

- Водная промывка (при необходимости)

Время проведения:

от 5 до 14 суток (в зависимости от объема системы и количество оборудования)

Трубопроводы относятся к категории промышленных объектов. Зарастание внутренней поверхности продуктами транспортировки, коррозии, или карбонатными отложениями приводит к снижению пропускной способности трубопроводов, повышению затрат электроэнергии. Эти вещества при прохождении по трубам задерживаются на внутренней поверхности. На уже зафиксировавшиеся очаги постепенно накладываются новые слои. С течением времени это приводит к снижению внутреннего диаметра труб.

В таких случаях одной из наиболее востребованных и эффективных современных технологий с точки зрения экономики и экологии является гидродинамическая (гидроструйная) очистка, это очистка поверхности водой под давлением. В основе технологии - принцип водяной струи, которая подается на поверхность под высоким давлением, отделяя загрязнения от поверхности.

При гидродинамической чистке для съема отложений используют энергию струи воды высокого давления (водоструйная чистка).

Установка гидроструйной чистки состоит из силового оборудования двигателя и выспроизводительного насоса. Вода от насоса по шлангам высокого давления подается под рабочую насадку. Насадка формирует режущие струи необходимого радиуса и силы.

Преимущество метода гидродинамической (гидроструйной) очистки:

- Максимальный эффект очистки до основной поверхности материала оборудования и полное восстановление пропускной способности трубопроводов;

- Разрушение отложений любого характера: накипи, солевых отложений, мазута, гудрона, битума, коксовые и асфальто-смолистые отложения;

- Гидродинамический метод позволяет очистить труднодоступные участки, кроме участков сложной конфигурации, которые в ряде случаев подлежат разбору, если такое предусмотрено конструктивом;

- Небольшие сроки выполнения работ;

- Экологическая безопасность;

- Невысокая стоимость работ по сравнению с ручной и химической чисткой.

При гидроструйной чистке вода в зависимости от характера отложений подается в аппарат производительности от 50 до 250 литров в минуту и напором до 1 000 бар, что позволяет удалять практически любые отложения с внутренней поверхности труб.

Для чистки используют холодную или горячую воду, подаваемую плунжерным насосом в полую штангу, на конце которой закреплено сопло. Сопло выполняют с боковыми отверстиями под углом 30–45° к оси сопла или торцевыми отверстиями и крепят к штанге на сварке или на резьбе.

Метод является безопасным для очищаемого оборудования, т.к. на очищаемую поверхность воздействует только кинетическое усилие струи воды. Данное воздействие кратковременное, поэтому нарушения целостности структуры очищаемого материала не происходит.

В зависимости от характера отложений, диаметра трубок, могут использоваться различные насадки, подбираемые техническими специалистами нашей компании.

Очистка межтрубного пространства достигается действием режущих струй воды, от специальных фрез-пистолетов, насадок направленного действия.